7月,有研重冶順利完成改造升級工作,新基地全面投入使用。作為一家有85年歷史、曾先后走出過6位院士的老國企,有研重冶以新基地建設為契機,自2021年10月25日舉行基地項目開工奠基儀式至今,戰疫情斗酷暑,保生產穩基建,從物理空間更新改造,工藝產品迭代升級,再到內部管理效能提升,都讓有研重冶煥發新生機。

如何在競爭合作中求得更大發展?如何提高核心競爭力、增強核心功能?如何變中求進、變中求新?漫步在重慶綦江古劍山橋河工業園區,可以一窺有研重冶轉型升級后的無限機會:以專注鑄專長、以配套強產業、以產品贏市場,讓改造升級成為有研重冶另一道風景線。

數智車間 降本增效強質量

走進有研重冶“智慧”車間,工人正有序進行巡視檢查。與老廠房傳統生產線相比,新車間人數減少了26%。

自設計之初,有研重冶就將“智能化”作為產業升級的重要方向,進行自動化與數字化轉型建設,實現設備管理、參數監控和數據獲取自動化,以提高效率、穩定質量、提高產能。

在自動化電解銅粉生產線上,智慧工廠控制中心加強電解銅粉生產全流程監控,實現工藝參數自動控制,加速生產工序銜接和溝通反饋,減少人為操作導致的產品質量波動。工人只需每90分鐘進行一次巡視檢查,再也不必在規定時間內人工刮掉陰極板上的銅粉。

人工刮粉的方式費時費力,生產效率較低,且刮粉不及時會導致銅粉長大,進而增加銅粉品質的缺陷。如今的電解銅粉自動落粉技術則有助于穩定產品質量,產線上的集粉部件還能夠利用泵送電解液,過濾電解液直接實現電解銅粉的回收,進一步提高工作效率,節約生產成本,并且避免了銅粉在轉運以及過濾過程中的氧化。

復合粉生產線自動控制系統則通過精確控制產品金屬含量和溶液配置,大大提高了產品質量的穩定性,降低了金屬損耗。

產品迭代 為客戶提供更優方案

企業的增長韌性從何而來?來自邁向中高端的持續創新是一條重要的發展路徑。

如今,隨著技術水平提升,粉末冶金產品正朝著高精度、高密度、結構復雜以及致密化的方向多樣化發展,有研重冶也始終堅持產品升級,不斷加大研發設計力度。

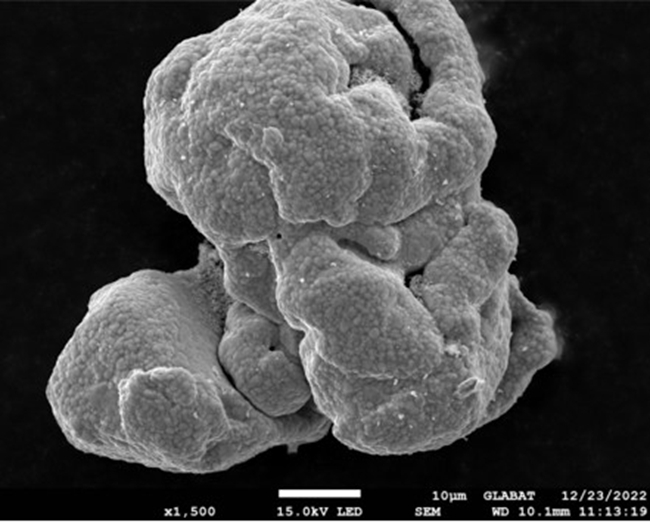

就在新基地投入使用期間,有研重冶成功開發了BFTT系列新產品并達到量產。BFTT產品為超細新型銅鐵預合金粉末,主要用于高性能金剛石工具、粉末冶金含油軸承、摩擦材料、電碳制品等,相比于原有產品,該超細預合金粉末產品能明顯改善異質粉混料不均勻、偏析問題,具有優異的壓縮性和燒結強度,能夠有效降低燒結溫度和金剛石損傷,提高產品性能和可靠性,填補了國內-300目以下銅鐵預合金粉這一市場空白,為客戶提供更優方案。

組織優化 引領管理能力提升

新階段、新形勢、新要求,決定了企業要多措并舉全方位進行自我提升。尤其是處在戰略轉型階段,通過管理的提升,提高組織績效至關重要。

以新基地建設為契機,有研重冶將“刀刃向內”,聚焦運行質量和管理提升,優化部門設置、實施定崗定編并深化三項制度改革,不斷激發員工隊伍活力。

為適應公司管理變革,強化人才隊伍和安環管理職能,設立行政人事部和條件保障部;為進一步提升人均勞動生產率,通過科學分析新產線工序及工作量,對各班組實施嚴格的定崗定編,力求通過提升人均效率實現降本增效;為推進“三能機制”建設,組織開展管理人員競爭上崗,激發人才隊伍的競爭意識和擔當精神,積極營造想干事、能干事、干成事的氛圍。

新基地全面投入使用,有研重冶用實際行動譜寫高質量發展的華章,正以全新的面貌揚帆起航。華章亦是序章,對于未來發展,有研重冶在制定“二次創業”的三年規劃中明確指出:面向世界科技前沿、面向經濟主戰場、面向國家重大需求、心懷“國之大者”,積極融入成渝地區雙城經濟圈產業協同發展,以及新一代信息技術、新能源汽車和智能汽車、高端裝備制造、先進材料等具有國際競爭力的產業集群,聚焦重點產業延鏈補鏈強鏈上關鍵技術和材料的突破。

有研重冶歷史回顧

2014年,公司重組改制成立重慶有研重冶新材料有限公司。工業老廠房既是過去工業時代的光輝印記,也為如今的布局提供了豐富經驗和優質載體。

有研重冶前身是重慶冶煉廠——我國近代最老的有色冶金企業之一,它數度風云、歷盡滄桑,至今已有八十余年歷史。

重慶冶煉廠歷史

1938年7月,國民政府在南京設立冶金研究院,解放后更名為103廠,是民族工業中最早生產電解銅、電解鎳的國有獨資大型企業。中國科學院院士、中國化學冶金的開拓者葉渚沛先生任主任專員,從事各種金屬提煉、合金試驗與熔爐壓制等工作。

1939年4月,重慶煉銅廠在重慶化龍橋建設投產,葉渚沛任廠長,初創時職工200余人,日產能力3噸。

1941年7月,重慶煉銅廠與純鐵煉廠、煉鋅廠合并為電化冶煉廠,總廠設在重慶綦江三溪(今三江鎮),總經理為葉渚沛。

1945年,電化冶煉廠發展為一個具有相當規模的綜合性冶金企業,職工1444人,并設有分廠4個,自備發電廠和冶金研究所各1個。

1945年10月,電化冶煉廠奉命停止生產。

1949年12月,重慶市軍事管制委員會接管電化冶煉廠。1939年投產至1949年末,共生產電解銅4246噸,年平均產量386噸。

1951年3月,改名為西南軍政委員會總會工業部鋼鐵工業管理局第103廠。

1972年7月,國務院冶金工業部通知103廠改名為重慶冶煉廠。

1996年9月,經重慶市企業工作委員會批準,改制注冊為重慶冶煉(集團)有限責任公司。

2001年9月,重冶集團公司劃歸重慶機電控股(集團)公司管轄。

2002年4月,注冊成立重慶華浩冶煉有限公司。